При этом в ГОСТ 30971 в первой редакции от 2002 года устанавливалось требование именно к паропроницаемости материала, из которого выполняют наружный или внутренний слой монтажного шва. Затем в 2005 году это требование заменили на сопротивление паропроницанию самих слоев. Но было ли правильным это изменение?

Что не так с сопротивлением паропроницанию?

Недавно при подготовке очередного видео для авторского канала "Система монтажа "САЗИ" (ссылка на него – в QR-коде) мы задумались над этим изменением в ГОСТ.

В видео мы говорили о нанесении паропроницаемого материала двумя разными слоями, толщина которых отличается в 10 раз. В случае более толстого слоя молекуле воды надо пройти в 10 раз больший путь для выхода из этого слоя. Получается, что более толстый слой в 10 раз хуже пропускает сквозь себя молекулы воды. Иначе говоря, более толстый слой в 10 раз сильнее сопротивляется проникновению воды – или, точнее, у него в 10 раз больше сопротивление паропроницанию.

И далее можно прийти к следующему умозаключению. Нам важно, чтобы молекула воды покинула монтажную пену – чтобы она перешла из монтажной пены в наружный слой. А что произойдет с этой молекулой дальше, нас интересовать не должно: ведь она уже не оказывает никакого влияния на монтажную пену! С этой точки зрения важно количество молекул, которые пересекают границу "пена/наружный слой" в единицу времени, а оно связано с коэффициентами диффузии монтажной пены и материала наружного слоя, то есть – с паропроницаемостью материалов. Получается, что вроде бы правильнее устанавливать требование именно к паропроницаемости материала, а не к сопротивлению паропроницанию слоя.

Так почему же тогда в ГОСТ 30971 речь идет именно о сопротивлении паропроницанию? Мы нашли несколько аргументов, с которыми и хотим познакомить Читателя в этой статье.

Доказательство авторитетом

Сразу предупредим, что доказательство "слабовато". Более того, сами мы никогда не принимаем такого рода доказательства. Например, при разработке нескольких стандартов по монтажу окон наши оппоненты предлагали прописать нанесение герметика не на монтажную пену, а на шнуры из вспененного полиэтилена, мотивируя это тем, что в немецком руководстве по монтажу RAL-Montage "так нарисовано на картинке". Наш же контраргумент был простой – важно не что там кто-то где-то нарисовал, а как это работает на практике. А на практике такие шнуры являются пароизоляционными материалами, что препятствует высыханию монтажной пены.

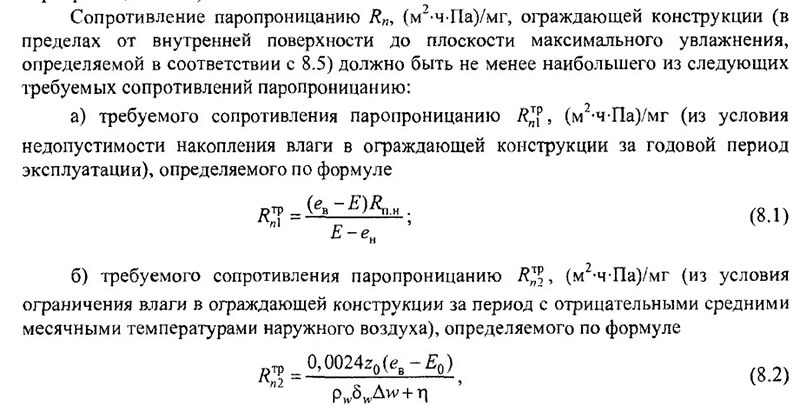

Так вот, в СНиП 50.13330.2012 "Тепловая защита зданий" в разделе 8 "Защита от переувлажнения ограждающих конструкций" (по нему обычно проверяют влажностный режим монтажного шва по ГОСТ 30971) сравнивают именно сопротивления паропроницанию различных слоев стенового пирога (или, в нашем случае, монтажного шва):

Выписка из СНиП "Тепловая защита зданий"

Однако, повторимся, "ученые мужи" могут ошибаться, поэтому перейдем к другим аргументам.

Доказательство графическим методом

Для начала уточним: в утверждении, что молекула, которая вышла из пены, больше не оказывает на нее влияние, есть неточность. Молекулы воды движутся в монтажном шве не поступательно. Они совершают хаотичное тепловое движение и непрерывно пересекают любое поперечное сечение шва в прямом и обратном направлении.

При наличии постепенного понижения (градиента) концентрации пара количество молекул, перелетевших сечение в прямом направлении, оказывается больше, чем в обратном - это и формирует направленный диффузионный поток пара в рассматриваемом сечении. Поэтому судьба молекулы, вылетевшей из пены в наружный слой, продолжает косвенно оказывать влияние на высыхание пены. Чем сложнее этой молекуле будет окончательно покинуть шов и вылететь из наружного слоя во внешний воздух, тем больше будет вероятность, что она вернется в пену и замедлит ее высыхание.

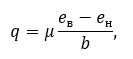

Как определить наличие или отсутствие конденсации водяного пара шве? Конденсация будет происходить, если где-то внутри шва местное значение упругости водяного пара (парциального давления пара) сравняется с максимальной упругостью водяного пара, соответствующей температуре в рассматриваемой точке шва. Для начала рассмотрим однородный шов. Нанесем на график заданные значения упругости водяного пара на внутренней стороне шва eв и на его внешней стороне eн. Поток водяного пара q (масса водяного пара, который проходит через любой слой шва на единицу его поверхности в единицу времени), пропорционален перепаду упругостей пара на его границах и обратно пропорционально его толщине b:

где μ – коэффициент паропроницаемости. Иными словами, поток водяного пара пропорционален тангенсу2 угла наклона к горизонтали линии e, показывающей распределение упругости водяного пара в шве (градиенту e).

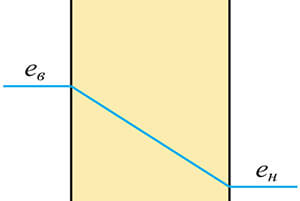

В установившемся режиме при отсутствии конденсации и испарения капельной влаги внутри шва количество пара, пришедшее в некоторый тонкий слой шва, должно равняться количеству пара, ушедшему из него. Для однородного шва это означает, что тангенс угла наклона линии e должен быть постоянен, то есть линия e является прямой. Таким образом, чтобы найти распределение упругости водяного пара в шве, достаточно соединить прямой линией заданные значения e на границах шва (см. рис.1).

Рис.1 Распределение упругости водяного пара в однородном шве

Для шва, состоящего из разнородных слоев, поток водяного пара, который проходит через каждое сечение шва, также должен быть постоянен (в установившемся режиме при отсутствии конденсации). Однако, поскольку значение коэффициента паропроницаемости μ для разных слоев будет различным, линия e больше не будет прямой, а превратится в ломаную, которая состоит из прямолинейных отрезков в пределах однородных слоев с изломами на границах разнородных слоев. При этом для обеспечения постоянства потока пара q наклон линии e для тех слоев, у которых μ больше, будет меньше. В самом деле, из приведенной выше формулы потока пара видно, что для материала с большим μ перепад упругости водяного пара eв-eн при той же толщине слоя b должен быть меньше (чтобы получить такой же поток пара q), что и соответствует меньшему углу наклона линии e.

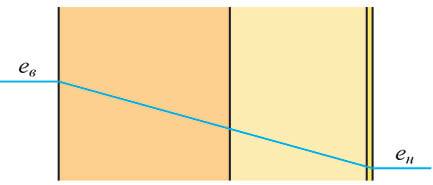

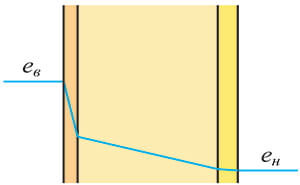

Чтобы нарисовать эту ломаную для многослойного шва, необходимо перерисовать шов в масштабе сопротивления паропроницанию. Для этого толщину каждого слоя необходимо разделить на соответствующее значение μ. Относительная толщина слоев с низким паропроницанием при этом увеличится. Толщина каждого слоя окажется соответствующей его сопротивлению паропроницанию. После этого линия e вновь может быть найдена как прямая (рис.2), которая соединяет заданные значения на границах шва, из соображений постоянства потока пара в каждом сечении шва. Если зафиксировать точки пересечения прямой с границами разнородных слоев и вернуться к исходному масштабу фактической толщины слоев, получим искомую ломаную (рис.3).

Рис.2 Распределение упругости водяного пара в многослойном шве в масштабе сопротивления паропроницанию

Рис.3 Распределение упругости водяного пара в многослойном шве

При увеличении толщины наружного слоя изменятся положения точек пересечения линии e с границами разных слоев, поэтому при переходе к реальному масштабу изменится положение этой линии и режим увлажнения шва. Чтобы продемонстрировать это, отобразим на графиках зоны конденсации, – собственно, для этого эти графики и предназначены.

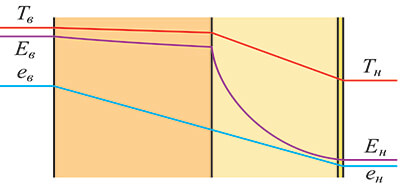

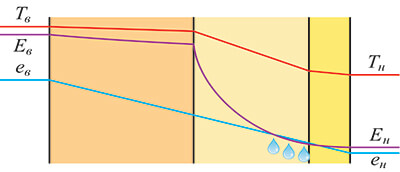

Для выявления зоны конденсации необходимо далее нанести на график линию распределения температуры Т в шве и линию соответствующих значений максимально возможной упругости водяного пара Е (рис.4). Если линия Е лежит всюду выше линии e, то конденсации не будет. Если же где-то линия Е опустится ниже линии e (в нашем случае – при существенном увеличении толщины наружного слоя, рис.5), то начнется конденсация, и истинное распределение упругости водяного пара необходимо искать, проводя касательные к линии Е из значений eв и eн на границах шва в масштабе сопротивления паропроницанию. По разнице наклона полученных касательных можно будет определить скорость накопления влаги как разницу между потоком пара, приходящим в зону конденсации, и меньшим по величине потоком пара, выходящим из нее3.

Рис.4 Распределение действительной (е) и максимальной (Е) упругостей водяного пара, а также температуры (Т). Зоны конденсации нет

Рис.5 При увеличении толщины наружного слоя появляется зона конденсации

Таким образом, диффузионный поток в каждом сечении шва определяется установившимся распределением упругости водяного пара, а оно в свою очередь определяется свойствами и толщиной каждого из слоев шва.

Доказательство экспериментом

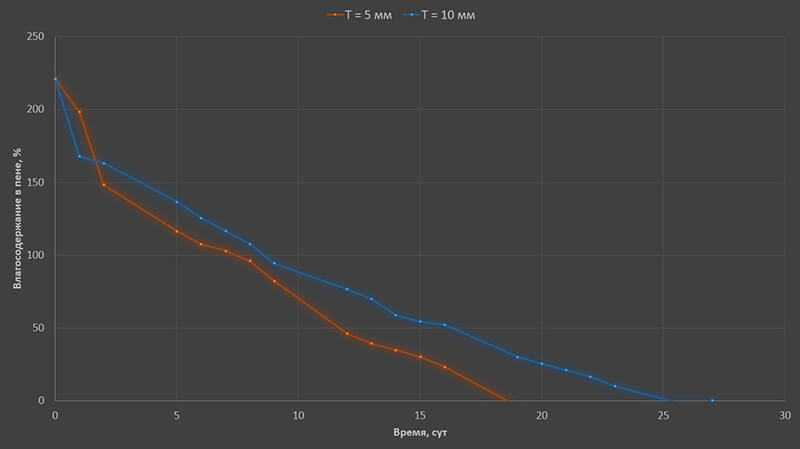

Любую теорию полезно подтверждать экспериментом: при нанесении обычного акрилового герметика на монтажную пену слоями разной толщины скорость ее высыхания будет отличаться (см. рис.6), хотя паропроницаемость в обоих случаях, понятное дело, одинакова.

Рис.6 График высыхания монтажной пены при ее защите строительным акриловым герметиком разной толщины

1 Подробнее – в статьях "Откуда в разговоре о сопротивлении паропроницанию появляется толщина?" и "Почему нельзя говорить о сопротивлении паропроницанию герметика?".

2 В самом деле, при бесконечной толщине тангенс будет равен нулю – поток не пойдет. А при бесконечной малой толщине тангенс, а с ним и поток пара, асимптотически приближается к бесконечности – сопротивления парам воды не будет.

3 С методикой определения зоны конденсации рекомендуем ознакомиться непосредственно у автора: Основы строительной теплотехники жилых и общественных зданий / А. М. Шкловер, Б. Ф. Васильев, Ф. В. Ушков ; Акад. архитектуры СССР. Науч.-исслед. ин-т строит. техники. - Москва : Госстройиздат, 1956. - 350 с.